Die Erforschung neuer Materialien, Technologien und Fertigungsprozesse gehört bei FACC zu den zentralen Arbeitsgebieten. Auf dem Weg in eine nachhaltige Zukunft der Luftfahrt sichert sie dem Unternehmen langfristige Wettbewerbsfähigkeit und damit nachhaltigen Erfolg.

Die grundlegende Erforschung neuer Verarbeitungstechnologien und Produktionsverfahren bildet bei FACC meist die Ausgangsposition für neue Produktinnovationen. Ein Beispiel dafür ist das Projekt Wing of Tomorrow. Gemeinsam mit Airbus arbeitet das Unternehmen hier an der Konzeption von Flugzeugflügeln der nächsten Generation. Was heute publikumswirksam präsentiert werden kann, nahm seinen Anfang in durchaus umfangreicher Grundlagenforschung, bei der sich zunächst alles um die Frage drehte, wie man mit neuen Materialien und Prozessen Fertigungszeit und -komplexität sowie die Anlagenintensität reduzieren kann, um Flugzeugflügel in Zukunft noch wirtschaftlicher herstellen zu können.

In einem anderen Forschungsschwerpunkt befasst sich FACC mit der Frage, ob bzw. wie sich neu entwickelte Materialien und Materialkombination grundsätzlich zur Fertigung von Flugzeugbauteilen eignen. Lassen sich seine mechanischen Eigenschaften mit den Anforderungen der Kundin bzw. des Kunden und mit einem hochratenfähigen Produktionsprozess in Einklang bringen? Auch hier besteht das primäre Ziel darin, effiziente Industrieverfahren zu entwickeln, in denen ein neuer Werkstoff wirtschaftlich zu anspruchsvollen Bauteilen verarbeitet werden kann.

FACC positioniert sich damit nicht zuletzt als starke Technologiepartnerin ihrer Kund*innen, die für jedes Projekt genau jenes Material und jene Fertigungstechnologie bereitstellen kann, auf deren Basis das gewünschte Produkt mit optimaler Beschaffenheit umgesetzt werden kann. Forschung, Innovation und Technologieentwicklung haben aber auch eine weitere Bedeutung für FACC: In einem Umfeld, in dem das Thema Nachhaltigkeit immer wichtiger wird und sich Materialien und Technologien entsprechend rasch weiterentwickeln, muss das Unternehmen stets am Ball bleiben und seinen Kund*innen Produktlösungen nach dem neuesten Stand der Technik anbieten.

Schwerpunkt Materialverarbeitung

Aktuell setzen die Forscherteams von FACC einen Schwerpunkt auf die Verarbeitung sogenannter Thermo- und Duroplaste. Es handelt sich dabei um Kunststoffe mit unterschiedlichen Charakteristiken. Sie werden für die Produktion von komplex geformten Teilen verwendet, die vielfältige mechanischen Eigenschaften aufweisen und zugleich unterschiedliche Funktionen erfüllen müssen. Der wichtigste Unterschied zwischen Thermo- und Duroplasten: Duroplaste lassen sich nach ihrer Aushärtung unter hohem Druck und Hitze nicht mehr aufschmelzen. Die Form der entstandenen Strukturen ist unveränderbar. Anders verhält es sich mit Thermoplasten. Sie können – theoretisch unendlich oft – erhitzt und in weiterer Folge um- bzw. neu geformt werden.

Diese Eigenschaft führt zu einem Thema, das in der Gesamtschau der Forschungsarbeit von FACC einen immer höheren Stellenwert einnimmt: der Kreislaufwirtschaft. Während Bauteile aus Duroplasten und vielen anderen Composite-Materialien nach ihrer Nutzung im Wesentlichen nur noch thermisch oder chemisch „verwertet“ werden können, lassen sich Thermoplaste im Rahmen eines Downcycling-Prozesses zu neuen Produkten formen. Ein weiterer Vorteil: Thermoplaste können aufgrund ihrer bereits erwähnten Umformbarkeit miteinander verschweißt werden, ohne dass bauteilfremdes Material hinzugefügt werden muss. Dies kommt einem weiteren Anliegen zugute, das FACC bei der Entwicklung von Produkten verfolgt: Nieten, Bolzen, Schrauben und Klebenähte sollen so weit wie möglich aus Flugzeugteilen verdrängt werden. Denn sie sind aufwändig zu verarbeiten, verlangsamen die Produktionsprozesse durch die erforderlichen Montageschritte und erhöhen bei all dem das Gewicht des Produkts.

Dass sich FACC mit der Verarbeitung derartiger Stoffe befasst, ist also naheliegend. Um diese aber in den Werken des Konzerns in die Serienproduktion integrieren zu können, ist oft eine technologische Transformation notwendig. Das Forschungsteam von FACC arbeitet laufend daran, die Anlagen und Produktionsprozesse des Unternehmens für die Verarbeitung neuer, vielversprechender Materialien weiterzuentwickeln.

Enger Austausch mit Kund*innen

Was FACC von Kund*innen aus aller Welt bescheinigt wird, ist ein offener Austausch in Sachen Forschung und Technologie. Damit gelingt es dem Konzern, seine Forschungsschwerpunkte genau dort zu setzen, wo aus Kundensicht Bedarf besteht, etwa wenn Gewichtsreduktion oder nachhaltige Lösungen gefragt sind. Auf Basis dieses engen Austauschs entscheidet FACC, auf welche Technologien sie den Fokus ihrer Forschung richtet. Fundierte Entscheidungen sind hier insofern besonders geboten, als Investitionen in Forschungsprojekte, die über viele Jahre finanziert werden wollen, oft erheblich sind.

Nachdem sich FACC zu einem Forschungsgebiet bekannt hat, erzielt der Konzern meist sehr rasch herausragende Ergebnisse – etwa im Duroplast-Bereich oder im sogenannten Resin Transfer Molding (RTM), einem vielversprechenden Herstellungsverfahren für Composite-Bauteile, das geometrisch hoch komplexe Bauteilformen amöglich machen soll.

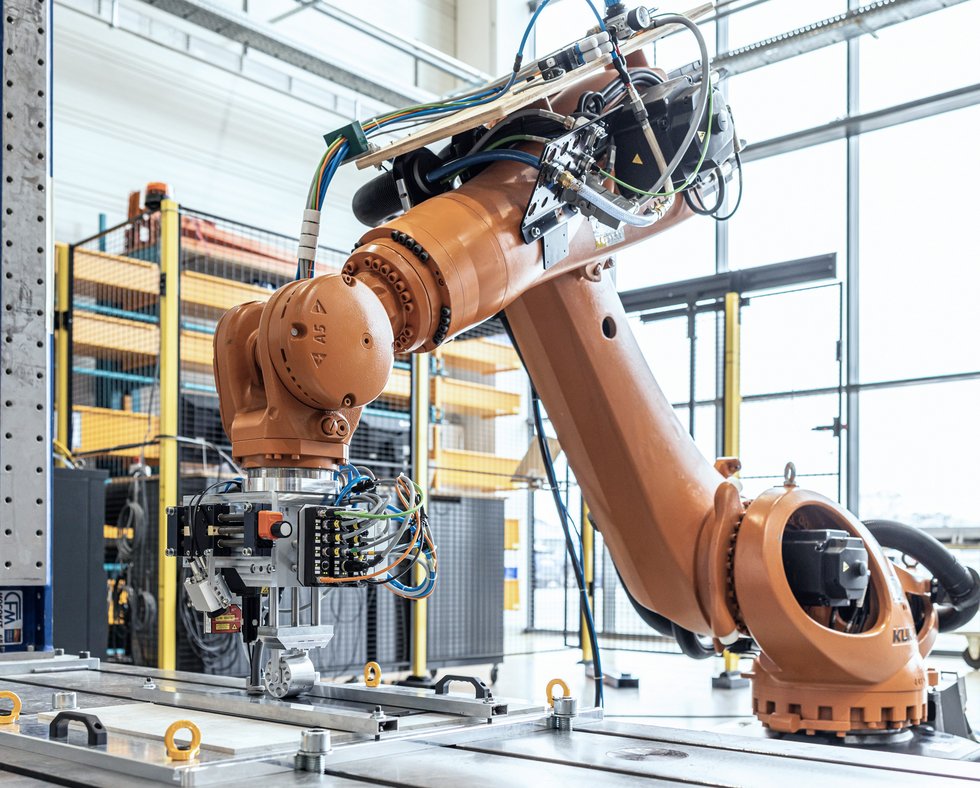

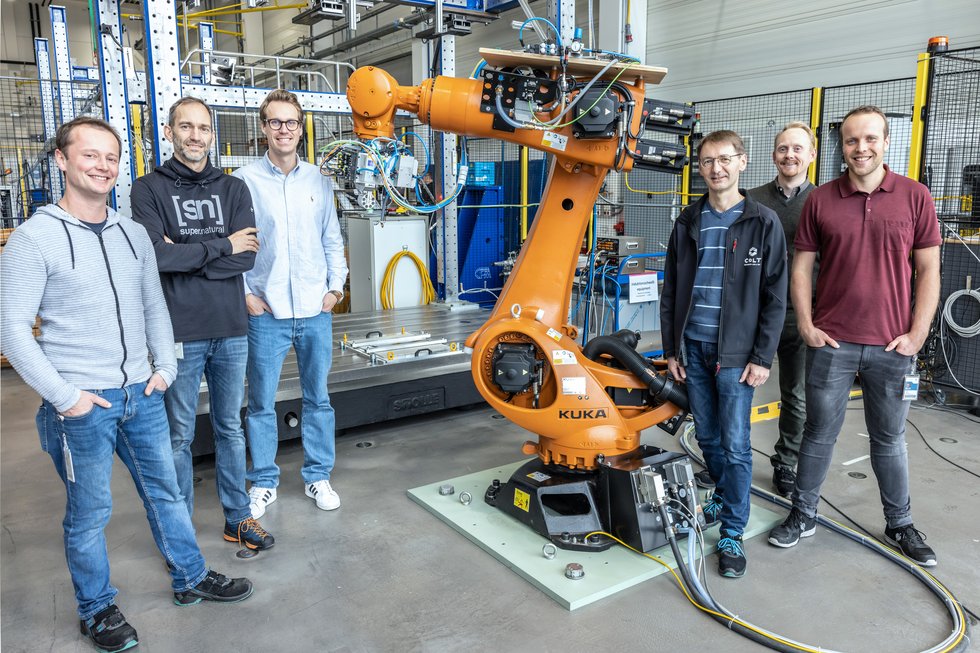

Schwerpunkt Produktionsprozesse

Materialzusammensetzung und -verarbeitung ist aber noch lange nicht alles, woran FACC aktuell forscht. Ein weiterer Schwerpunkt umfasst das weite Feld der Produktionsprozesse. Hier möchte das Unternehmen vor allem den Automatisierungsgrad erhöhen. Und das hat mehrere Gründe: Da wäre zunächst der Aspekt Produktionsstabilität: Maschinelle Fertigung erhöht die Robustheit eines Fertigungsprozesses und ermöglicht hohe Auslastung in der Produktion. Hinzu kommt die Frage nach der Wirtschaftlichkeit: In einem hoch kompetitiven Umfeld muss FACC ihren Kund*innen nicht nur die besten Produkte, sondern auch ökonomische Vorteile anbieten – Automatisierung ist hier oft ein effektiver Hebel. Und schließlich sieht sich Europas Industrie mit einem veritablen Fachkräftemangel konfrontiert – auch dies fördert das Bestreben nach automatisierten Produktionsprozessen maßgeblich.

Kooperation in der Grundlagenforschung

In diesem Forschungszweig, der zu einem gewichtigen Teil aus Grundlagenforschung besteht, setzt FACC neben hausinternen Forschungsprojekten auch auf enge Zusammenarbeit mit Universitäten und anderen Hochschulen, so etwa mit der Johannes Kepler Universität in Linz. Eines dieser Kooperationsprojekte befasst sich z. B. mit vernetzten Produktionssystemen zur automatisierten Fertigung von Faserverbundbauteilen samt Inline Process Monitoring. Ein anderes mit digitaler Prozessabbildung und digitalen Zwillingen. Auch hier steht das Thema Kreislaufwirtschaft im Fokus. Die Mühen der Ebene sind bei langfristigen Projekten aus der Sparte Grundlagenforschung freilich erheblich. Und dennoch könnten sie sich mittel- bis langfristig lohnen und die Basis für revolutionäre – ja disruptive – neue technische Verfahren bilden.

Es gibt weitere gute Gründe, warum Forschungskooperationen eine tragende Säule in der Strategie von FACC bilden: Bei der Zusammenarbeit mit Kund*innen und Partner*innen aus Industrie und Wissenschaft zählen nicht nur die Forschungsergebnisse. FACC sichert sich durch Kooperationen auch umfassendes Know-how, vertieft Partnerschaften zu Kund*innen und Lieferant*innen und knüpft Kontakte zu potenziellen neuen Mitarbeiter*innen. In der Grundlagenforschung profitiert FACC zudem von öffentlichen bzw. institutionellen Förderungen, die das Forschungsbudget des Konzerns zusätzlich aufbessern.

Brennpunkt Nachhaltigkeit

Wie bereits erwähnt, erhielt die Forschungsstrategie von FACC in den letzten Jahren neuen Auftrieb: In jedem einzelnen Forschungsprojekt werden Methoden, Materialien und Technologien auf ihren ökologischen Impact hin abgeklopft.

Derzeit setzt FACC den Aufbau eines Systems zur Erfassung von Nachhaltigkeitskennzahlen zu allen ihren Produkten um. Damit sollen Energie- und Materialverbräuche sowie Emissionen erhoben werden, die im Lebenszyklus eines Teils anfallen. Und zwar nicht nur bei FACC selbst, sondern entlang der gesamten Wertschöpfungskette bis hin zur Rezyklierung bzw. Verwertung – sozusagen von der Wiege bis zur Bahre. Die im Rahmen dieses Life-Cycle Assessments erhobenen Daten sollen in weiterer Folge noch enger in die Forschungsaktivitäten des Konzerns einbezogen werden. Denn nur wer den Einfluss aller Prozesse und Materialien auf die Umwelt genau kennt, kann sie im Interesse von Nachhaltigkeit und Kreislaufwirtschaft adaptieren und weiterentwickeln.

Leichtbau für umweltfreundliches Fliegen

Eine grundlegende Prämisse der Nachhaltigkeitsstrategie von FACC bleibt bei alldem unverändert: Als Querschnittstechnologie ist und bleibt Leichtbau der effektivste Hebel, um einen Beitrag zum umweltfreundlicheren Flugverkehr der Zukunft zu leisten. Denn die Fertigung eines Flugzeugs mit allen seinen Bauteilen macht nur einen Bruchteil seiner CO2-Bilanz aus. Der überwiegende Teil entfällt auf den Flugbetrieb. Hier lautet die Formel: minimales Gewicht durch effizienten Materialeinsatz bei gleichzeitiger Erfüllung aller Ansprüche seitens Kund*innen und Sicherheit.

Ökolösungen für den Interiors-Bereich

Zuletzt verlagerte sich der Forschungsschwerpunkt von FACC auf den Interiors-Bereich des Konzerns, also auf jenes Unternehmenssegment, das sich mit der Entwicklung und Fertigung von Flugzeugkabinen befasst. Ein Trend treibt hier aktuell Hersteller*innen weltweit voran: ein Harzsystem auf Basis eines Reststoffs, der bei der Verarbeitung von Zuckerrohr anfällt. FACC ist hier mit dabei und stellte im Juni 2022 ihr neues Flugzeugkabinenkonzept auf Basis dieses nachwachsenden Materials auf der Luftfahrtmesse AIX in Hamburg vor. Dem waren umfangreiche Forschungs- und Entwicklungsaktivitäten im Bereich Fertigungsprozesse vorausgegangen. Mit dem neuen Kabinenkonzept kann FACC nun ein Produkt anbieten, das dem allgemeinen Bedürfnis nach einer Ökologisierung des Flugverkehrs perfekt entgegenkommt.

Preisegekrönte Forschung

Auch die wissenschaftliche Community honoriert die intensiven Forschungsanstrengungen von FACC und bestätigt damit den konsequenten Innovationskurs des Konzerns: Für ein Verfahren zur zerstörungsfreien Bauteilprüfung, das FACC gemeinsam mit der Fachhochschule Wels und anderen Partner*innen entwickelt hatte, erhielt das Forschungsteam 2022 den hoch angesehenen Forschungspreis der Christian Doppler Gesellschaft. Das innovative Verfahren zur Qualitätssicherung verhilft FACC zu einem deutlichen Kosten- und Wettbewerbsvorteil in der Bauteilprüfung. Die renommierte Auszeichnung der Christian Doppler Gesellschaft würdigt einmal mehr die Forschungsaktivitäten des Konzerns.

Aktuelle Forschungs- und Technologieentwicklungsprojekte von FACC

Derzeit befasst sich FACC in mehr als 20 unterschiedlichen Forschungsprojekten damit, wie Fliegen in Zukunft umweltfreundlicher, sicherer, wirtschaftlicher und bequemer werden kann. Die Palette reicht von Versuchen zur Materialverarbeitung über die Optimierung von Fertigungsprozessen bis hin zur Entwicklung konkreter Flugzeugbauteile aus neuen Materialien und mit neuen Verfahren.